Вакуумная установка для вакуумной инфузии и формования

02.09.2012 00:50 | Автор: Ник |

Рейтинг 4.1 из 5. Голосов: 47

| Тюнинг карбоном |

Метод вакуумной инфузии позволяет получать более качественные изделия из углепластика (карбона). Исходя из располагаемого бюджета, собрать вакуумную установку своими руками можно, используя разные схемы. В одном случае будет минимальный набор оборудования для вакуумной инфузии, в другом оптимальным.

Метод вакуумной инфузии позволяет получать более качественные изделия из углепластика (карбона). Исходя из располагаемого бюджета, собрать вакуумную установку своими руками можно, используя разные схемы. В одном случае будет минимальный набор оборудования для вакуумной инфузии, в другом оптимальным.Оборудование для вакуумного формования

1. Вакуумный насос, который используется для откачки воздуха при заправке фреоном;2. Вакуумный регулятор. Служит для регулировки постоянного давления, так как для некоторых смол разряжении превышающее -0,7атм является критичным, смола может закипеть;

3. Вакуумный манометр, необходим для замера величины вакуума при работе и для обнаружения утечек. Так же необходим для учёта давления в момент экспериментов на пути достижения лучших результатов. Как дополнение может использоваться регулятор вакуума для упрощения процесса регулировки вакуумного разрежения в мешке;

4. Вакуумметр с коллектором. Служит для замера рабочего вакуума, и для подачи вакуума в промежуточный резервуар при помощи вентиля;

5. Вакуумное реле. Служит для того, чтобы при разряжении в первом резервуаре -0.9атм вакуумный насос отключался. На реле ставится отсечка, например, что бы насос включался на -0.6 а отключался на -1, если насос способен выдать такое разряжение;

6. Соединительные шланги. Шланги используются от систем заправок кондиционеров;

7. Баллон из под фреона. Баллон служит как ловушка для смолы.

Материал для вакуумной инфузии с применением вакуумной пленки (мешка)

1. Двусторонняя липкая лента. Предназначена для фиксации полиэтиленовой спиральной трубки, которая обеспечивает циркуляцию воздуха под вакуумной плёнкой во время процесса инфузии смолы.2. Герметизирующие жгуты. Обеспечивает высокую прочность присоединения вакуумного мешка с поверхностью матрицы, шлангами и штуцерами выходящими из под вакуумного мешка.

3. Спиральный шланг. Обеспечивает циркуляцию воздуха под вакуумной плёнкой. Для равномерной откачки воздуха и инжекции смолы шланг прокладывается по периметру матрицы. Спиральный шланг в основном замыкается кольцом через тройник, к одному из концов тройника крепится обычный вакуумный шланг, который, через вакуумный резервуар идёт к насосу. Через него откачивается воздух, и под создаваемым разрежением всасывается специальная смола низкой вязкости, заполняя армирующие материалы.

5. Сетка для распределения смолы. Сетка, разработана для эффективного распределения смолы с небольшими отходами по причине низкого и плотного профиля сетки. Сетка может использоваться с полиэфирными, винилэфирными и эпоксидными связующими.

6. Нейлоновая плёнка для вакуумных мешков. Вакуумная плёнка специально разработана для формования методом инфузии. Она способна выдерживать достаточное разрежение необходимое для инфузии смолы ~0.7 Атм.

Важно правильно рассчитать необходимый размер вакуумного мешка. Слишком маленькие размеры мешка могут привести к натяжению вакуумной плёнки и разрыву плёнки в процессе отверждения. Рекомендуется оставлять дополнительных 30–40% вакуумной пленки.

7. Профиль для подачи связующего. Предназначены для использования под одинарными и двойными мешками в процессах вакуумной инфузии, заменяя спиральные полиэтиленовые трубки на более стабильные профили. Также в место них часто используются спиральные трубки. Преимущество таких профилей в том что они практически не оставляют отпечатка на изготавливаемой детали, если используются вместе с сеткой для распределения смолы и жертвенными тканями.

Технология вакуумной инфузии

Принципе работы вакуумной установки в следующем:1. Вакуумный насос включается реле, которое установлено на первом резервуаре (который служит ресивером). В нём накапливается запас вакуума, который может использоваться без лишнего включения, что положительно сказывается на сроке службы насоса. По достижению нужного давления реле отключает насос, данный процесс необходим для поддержания вакуума под вакуумным мешком на автомате. Например, можно оставить вакуумирование на ночь даже если будут незначительные утечки.

2. Вакуум от -0.9Атм до -1Атм подаётся на вакуумный регулятор, на котором выставляется рабочее давление в зависимости от используемых смол. Рабочее давление будет показано на вакуумметре.

3. Вентилем на вакуумном коллекторе разрежение подаётся в промежуточный резервуар. Из резервуара по шлангу происходит откачка воздуха из под мешка. Избыток смолы остается в промежуточном резервуаре, через некоторое время резервуар можно заменить, благо он не чего не стоит.

Регулировка и учёт давления в системе

В зависимости от схем подключения оборудования, учёт давления в системе и его регулировка может выполняться различными способами:1. Установка вакуумметра непосредственно на самом вакуумном насосе без использования регулятора.

Для присоединения к вакуумному насосу используется медное "Т" соединение (тройник) . Из-за отсутствия регулятора или клапана сброса давления мы не можем уменьшать давление, при достижении необходимого давления насос нужно отключать вручную.

2. Установка вакуумметра с применением вакуумного регулятора.

Такой способ удобен при начальной стадии производства, когда нужно получить только частичный вакуум. Если на этом этапе использовать полный вакуум, то есть вероятность вытянуть слишком много смолы. Смола будет не успевать впитываться, в результате чего на изделии появятся сухие пятна. С использованием регулятора можно установить такой вакуум, что бы он, не поднимался выше критичного показателя для полиэфирных смол. При использовании вакуума выше положенного, смола может закипеть.

3. Установка вакуумметра на вакуумном мешке.

Это самый точный способ, так как можно замерить точное разряжение непосредственно в мешке, потому что часть давления теряется в соединениях, и из-за фрикционного сопротивления воздуха. Так же полезно использовать вентильный или шаровый кран для обнаружения протечек в мешке. И для сброса вакуума по окончанию работ.

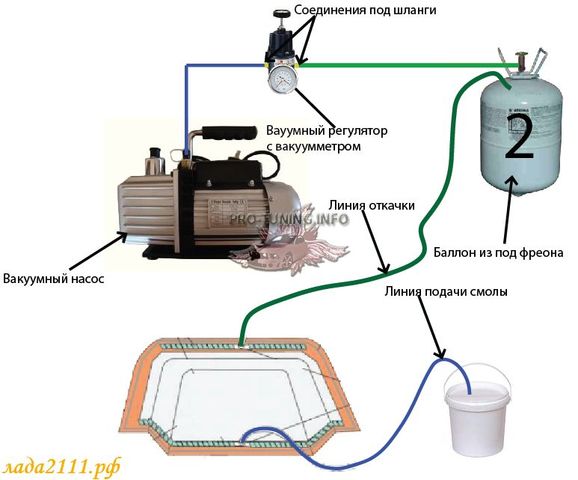

Схемы вакуумных установок

Первая схема установки ?для вакуумного формования является эконом вариантом. Работа в этом случае будет несколько сложнее, а в частности: при незначительных утечках придётся включать насос вручную, и он будет постоянно работать. Насос будет все время работать в максимальном режиме, т.к. вакуум до регулятора будет максимальным, это укоротит срок службы насоса. Используемые материалы:

Работа в этом случае будет несколько сложнее, а в частности: при незначительных утечках придётся включать насос вручную, и он будет постоянно работать. Насос будет все время работать в максимальном режиме, т.к. вакуум до регулятора будет максимальным, это укоротит срок службы насоса. Используемые материалы:- Вакуумный насос 100$

- Вакуумный регулятор 90$

- Соединительные шланги 20$ за 2шт.

- Баллон из под фреона 8$

- Вакуумметр 30$

- Два соединения для регулятора 10$

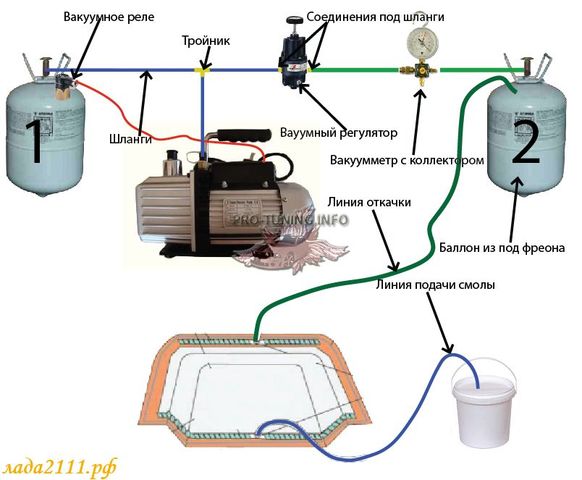

Оптимальный вариант установки формования с применением вакуума.

Первый баллон служит в роли ресивера, а второй - как ловушка для смолы. К эконом варианту добавляем:

Первый баллон служит в роли ресивера, а второй - как ловушка для смолы. К эконом варианту добавляем:- Соединительные шланги еще 3шт. 40$

- Вакуумметр с коллектором 50$

- Вакуумное реле от 300$ (60$ при условии самостоятельной сборки)

- Баллоны из под фреона еще 1 за 8$

- Тройник и 2 соединения для регулятора 10$

Если говорить о том, как это выглядить в действительности:

Показанный выше процесс формования с применением вакуума будет описан в следующих статьях категории "Тюнинг Карбоном".

Купить оборудование для вакуумной формовки можно в интернет-магазинах (раздел "Карбоновый тюнинг").

Не забываем, чтобы сделать качественную карбоновую деталь, помимо опыта работы, важно еще правильно выбрать и приготовить смесь.

Источник фото:

- Установка для вакуумного формования с сайта pro-tuning.info

- Персональный блок toboliac с сайта Drive2.ru

Ключевые слова:

Комментарии

если интересно www.carbonstudio.ru

carbonstudio-sales

скоро выйдет статья в композитном мире об этом новшестве

Как можно приобрести данную вакуумную установку?

Адрес почты: rvilyamov

Спасибо

RSS лента комментариев этой записи